Plasmatechnik

Download

Anlagen zur Oberflächenbehandlung mit Niederdruck-Plasma

Effiziente Verfahren für beste Ergebnisse

Aktivieren im Plasma

Mit der Niederdruck- Plasmatechnologie kann bei der Plasmaaktivierung auf einfache, effiziente Weise eine Aktivierung oder chemische Modifikation von polymeren Oberflächen erzielt werden. Durch die Aktivierung werden Folgeprozesse wie Lackieren, Verkleben, Bedrucken und Vergießen ermöglicht – ohne Wärmebelastung des Materials (kaltes Plasma) und ohne aggressive Primer.

Reinigen im Plasma

Der Reinigung von Oberflächen kommt in der industriellen Praxis, z.B. bei der Erhöhung der Haftfestigkeit von Beschichtungen, eine bedeutende Rolle zu. Plasmareinigung hinterlässt Oberflächen, die völlig frei von organischen Verunreinigungen sind. Da es sich um einen trockenchemischen Prozess bei Raumtemperatur handelt, ist eine sofortige Weiterverarbeitung der gereinigten Teile möglich.

Ätzen im Plasma

Plasmaätzen (Trockenätzen) dient zur Entfernung („descum“, „desmear“, „back etch“ etc.) von Produktionshilfsstoffen wie Fotolack und Opferschichten. Beim Plasma-Ätzen kann praktisch jedes organische Material bearbeitet werden. Dank der ausgeprägten Mobilität des Plasmas können selbst feinste Strukturen erreicht werden. Eine weitere Anwendung für die Plasmatechnologie ist das Desmearing oder Rückätzen von mechanisch gebohrten Leiterplatten.

Beschichten im Plasma

Bei der Plasmabeschichtung erhalten Materialien oder Werkstücke dünne funktionelle Schichten, indem geeignete Vorläuferverbindungen im Plasmazustand auf Oberflächen polymerisiert und abgeschieden werden. Damit kann ein definierter Beschichtungseffekt auf unterschiedlichsten Materialien erzielt werden. Das Beschichtungsverfahren der Plasmapolymerisation wird auch PECVD (plasma enhanced chemical vapour deposition) genannt.

Die sanfte Kraft des vierten Aggregatzustands

Materie verändert bei bestimmten Temperaturen ihre Erscheinungsform. Im Allgemeinen sind die Aggregatzustände fest, flüssig und gasförmig bekannt, doch gibt es noch einen weiteren Zustand der Materie – das Plasma. Ein Plasma ist die ionisierte Form eines Gases und wird auch als „vierter Aggregatzustand“ bezeichnet. Der Unterschied zwischen dem neutralen Gas und dem Plasma ist die wesentlich höhere elektrische Leitfähigkeit und chemische Reaktivität.

Niederdruck-Plasma – Energie ohne Hitze

Bei Atmosphärendruck ist ein Plasma sehr heiß. Beispiele hierfür sind Flammen und Bogenentladungen. Wird der Druck auf z.B. 100 Pa verringert, so kann ein Plasma bei niedrigeren Temperaturen erzeugt werden. Es entsteht ein sogenanntes kaltes Plasma oder genauer ein nicht-thermisches Plasma.

Bei der Behandlung mit Niederdruck-Plasma wird das zu behandelnde Material nur unwesentlich erwärmt, da das Gas eine sehr niedrige Temperatur hat. Die Energie der Elektronen entspricht aber einer Temperatur von mehreren 1.000 K. Dieser Vorteil ermöglicht u.a. die Behandlung von Kunststoffen oder anderen temperaturempfindlichen Materialien.

Das Prinzip des Niederdruck-Plasmas

Effiziente Verfahren für beste Ergebnisse

- Breites Anwendungsspektrum

- Neutrale Plasmen

- Reaktive Plasmen

- Umweltschonend und effizient

- Beispielhafte Niederdruckplasma-Behandlungseffekte

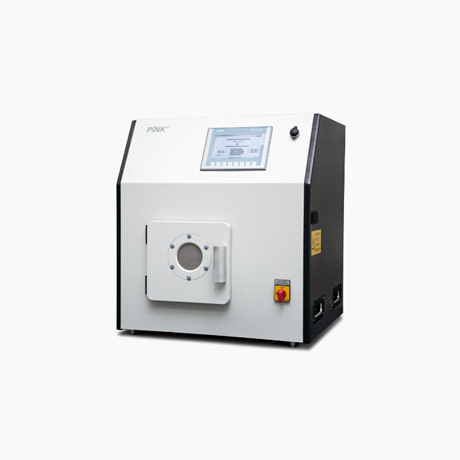

Niederdruck-Plasmaanlagen – Produkte im Überblick

Das Produktprogramm der Standard-Anlagen reicht vom kompakten Niederdruck-Plasma-Tischgerät V6-G, das sich ideal sowohl für Plasmaanwendungen in der Kleinserienfertigung als auch für Versuchsreihen in Forschung und Entwicklung eignet, bis zu den Standsystemen, die mit unterschiedlichen Plasmaerzeugungsfrequenzen und Leistungen ausgestattet werden können und somit variabel für die unterschiedlichsten Plasmaprozesse einsetzbar sind.

V55-G

- 19″-Schrank

- Kammerabmessungen:

400 x 460 x 340 mm - 2 Gaseinlässe

- Abmessungen:

670 x 900 x 1.850 mm

V80-G

- 19″-Schrank

- Kammerabmessungen:

400 x 460 x 430 mm - 2 Gaseinlässe

- Abmessungen:

670 x 900 x 1.850 mm

Kontaktieren Sie uns und lassen Sie uns gemeinsam Lösungen entwickeln, die Ihren Anforderungen entsprechen. Wir freuen uns darauf, von Ihnen zu hören und Ihnen weiterzuhelfen.

Anwendungsbeispiele – Application Notes

Medizintechnik: Spritzennadeln

Die Verklebung einer Stahlnadel in den Naben für Spritzen muss eine hohe Zugfestigkeit aufweisen, da sonst die Gefahr besteht, dass sich die Nadel während der Anwendung löst. Um die gewünschte Haftfestigkeit zu erzielen, werden die Polyethylen-Naben im Plasma vorbehandelt (aktiviert). Da das Plasma gasförmig ist, kann insbesondere auch das Innere der Naben problemlos behandelt werden.

Chipkarten-Produktion

Die Haftung der Module in Chipkarten ist von entscheidender Bedeutung für die Qualität und die Lebensdauer der Karten. Ist sie zu gering, kann sich das Modul z.B. bei starker Biegebeanspruchung von der Chipkarte lösen und die Karte unbrauchbar machen. Um dieses zu verhindern und eine optimale Haftung der Hot-melt-Verklebung zu erzielen, werden die Module vor dem Verkleben im Plasma aktiviert.

Dentalmedizintechnik

Die Qualitätsanforderungen in Bezug auf Funktion und Lebensdauer sind in der Medizintechnik ausgesprochen hoch. Belastend auf die Materialien wirken sich hier besonders die wiederholenden Sterilisationsvorgänge aus. Gerade die Heißdampfsterilisation führt zu einer Degradation der Polymeroberflächen. Klebeverbindungen und Lackierungen werden dabei besonders angegriffen, und verlieren nach mehrmaliger Heißdampfbehandlung ihre Haftfestigkeiten, so dass wichtige Funktionalitäten verloren gehen. Ziel der Plasma-Behandlung ist es, die Haftung zwischen Polymerwerkstück und Kleber bzw. Lacke deutlich zu erhöhen.

Bohrlochreinigung

Strukturierte Folien werden u. a. bei der Herstellung von Patronen für Tintenstrahldrucker verwendet. Die hierzu in der Folie – z. B. Kapton™ (Polyimid) – benötigten Löcher werden mit Hilfe eines Lasers erzeugt. Dabei entstehen Veraschungsprodukte, die sich als schwarzer Belag um die Löcher niederschlagen und sich störend bei den nachfolgenden Verarbeitungsprozessen auswirken. Ziel der Plasmabehandlung ist es, diesen Belag zu entfernen.

Automobilelektrik: Zündspulenfertigung

Die Qualitätsanforderungen in Bezug auf Funktion und Lebensdauer sind im Automobilbereich sehr hoch. Ein Beispiel sind Zündspulen, die (in Quader- oder Stabform) zum Betrieb von Ottomotoren eingesetzt werden. Um eine hohe Lebensdauer zu garantieren, darf die Zündspule nicht mit Feuchtigkeit in Kontakt kommen, da dies zu einem Kurzschluss führen könnte.

Weiterlesen: Automobilelektrik: Zündspulenfertigung, PDF 130 KB

Leadframe-Bearbeitung

Die Reinheit der Oberfläche ist entscheidend für die ausreichende Haftung von Bonddrähten auf Leadframes. Optimale Hafteigenschaften und beste Qualität der Bondverbindungen lassen sich nur erzielen, wenn an den Bondpads eine hohe Reinheit hinsichtlich organischer Rückstände gewährleistet ist. Diese Reinheit lässt sich durch die Behandlung im Niederdruck-Plasma erzielen. Durch die hohe Mobilität des Plasmas werden Leadframes in Magazinen vollständig gereinigt.

Plasmareinigung von Blinkerbirnen

Auch heute noch werden in der Automobilindustrie Blinker-Glühbirnen einsetzt. Häufig werden diese lackiert, da die Streulichtscheiben der Blinker oft aus ökonomischen und optischen Gründen farblos sind. Die Birnen werden nach der Herstellung in einem Tauchprozess lackiert. Die Lebensdauer der Lackierung ist von der Haftung des Lackes auf dem Untergrund abhängig. Die Verunreinigung beträgt nur wenige μg/cm2, dennoch reduziert sie die Haftung erheblich. Der Lack platzt zum Teil schon nach wenigen Stunden im Dauereinsatz ab.

Elektrotechnik: Qualitätskondensatoren

Die hier beschriebenen Kondensatoren bestehen aus einer (z.B. mit Aluminium oder Zink) metallisierten Polymerfolie, welche aufgewickelt und in die endgültige Form gepresst wird. Anschließend werden auf der Stirnseite durch Aufschmelzen von Aluminiumpulver Drähte fixiert und der Kondensator mit einer Kunststoffkappe verschlossen. Die Haftung des Aluminiumpulvers wird durch Verunreinigungen beeinträchtigt. Durch den Einsatz eines Plasmaprozesses werden diese entfernt und das Haftungsproblem beseitigt.

Weiterlesen: Elektrotechnik: Qualitätskondensatoren, PDF 99 KB

Fotolack strippen

Bei der Herstellung mikroelektronischer Bauteile ist das Entfernen von Fotolackschichten ein häufig auftretender Prozessschritt. Isotrope Stripp-Prozesse ermöglichen das Entfernen von organischen Schichten, ohne dabei ein sogenanntes PlasmaDamage zu verursachen. PINK verfügt über umfassende Erfahrungen auf dem Sektor der Niederdruckplasma-Oberflächenbehandlungsanlagen und bietet auch maßgeschneiderte Systeme zur Lackentfernung an.

Lochätzen in Leiterplattenfolien

Folien werden heutzutage in den verschiedensten technischen Bereichen eingesetzt. Ein interessantes Anwendungsfeld ist die Herstellung von Leiterplatten mit Hilfe hochwertiger Materialien. Hierbei werden die Folien mittels einer Prägetechnik zunächst strukturiert und anschließend metallisiert. Um eine Durchkontaktierung zu ermöglichen, müssen Löcher in den Folien erzeugt werden.