プラズマ技術

ダウンロード

低圧プラズマによる表面処理システム

効率的なプロセスで最高の結果を

血漿中の活性化

低圧プラズマ技術は、シンプルで効率的な方法でポリマー表面の活性化や化学修飾に使用できる。 活性化することで、塗装、接着、印刷、成形などの後続工程が、材料に熱ストレスを与えることなく(コールドプラズマ)、刺激性のあるプライマーなしで可能になる。

プラズマ洗浄

表面のクリーニングは、例えばコーティングの接着強度を高めるなど、工業的に重要な役割を果たしている。 プラズマ洗浄により、有機汚染物質を完全に除去。 これは室温でのドライケミカルプロセスであるため、洗浄された部品はすぐに処理することができる。

プラズマでのエッチング

プラズマエッチング(ドライエッチング)は、フォトレジストや犠牲層などの製造助剤の除去(「デスカム」、「デスミア」、「バックエッチング」など)に使用される。 プラズマエッチングでは、実質的にどんな有機材料でも処理できる。 プラズマの顕著な移動性のおかげで、微細な構造にも到達することができる。 プラズマ技術のもう一つの応用は、機械的に穴あけされた回路基板のデスミアまたはエッチングバックである。

プラズマコーティング

プラズマコーティングでは、材料や被加工物は、プラズマ状態で適切な前駆体化合物を表面に重合・堆積させることにより、薄い機能層が形成される。 これにより、さまざまな素材に対して明確なコーティング効果を得ることができる。 プラズマ重合コーティングプロセスは、PECVD(プラズマエンハンスト化学蒸着法)としても知られている。

第4の集約状態の穏やかな力

物質はある温度でその姿を変える。 一般に、固体、液体、気体の物質の集合状態は知られているが、プラズマという別の物質状態もある。 プラズマは気体がイオン化したもので、「物質の第4の状態」とも呼ばれる。 中性ガスとプラズマの違いは、電気伝導性と化学反応性が著しく高いことである。

低圧プラズマ - 熱を伴わないエネルギー

大気圧では、プラズマは非常に高温である。 炎やアーク放電がその例である。 圧力を例えば100Paまで下げると、より低い温度でプラズマを発生させることができる。 その結果、いわゆる低温プラズマ、より正確には非熱プラズマが発生する。

低圧プラズマによる処理では、ガスの温度が非常に低いため、被処理物はわずかに加熱されるだけである。 しかし、電子のエネルギーは数1,000Kの温度に相当する。この利点は、特にプラスチックやその他の温度に敏感な材料の処理を可能にする。

低圧プラズマの原理

効率的なプロセスで最高の結果を

- 幅広い用途

- 中性プラズマ

- 反応性プラズマ

- 環境に優しく効率的

- 例示的な低圧プラズマ処理効果

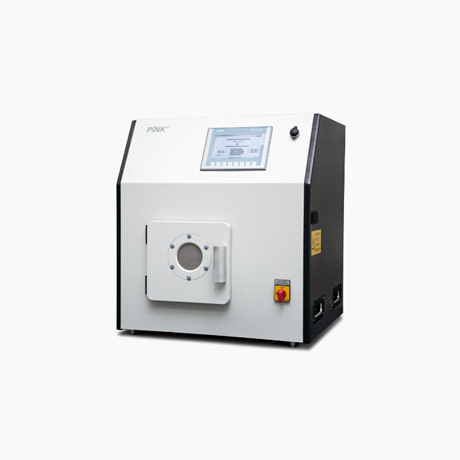

低圧プラズマ装置 – 製品一覧

コンパクトなV6-G低圧プラズマ卓上型ユニットから、研究開発におけるテストシリーズや少量生産におけるプラズマアプリケーションに最適なフロアスタンディングシステムまで、標準システムの製品プログラムは幅広い。

私たちと一緒に、お客様のご要望に合ったソリューションを開発しましょう。 皆様からのご連絡をお待ちしております。

アプリケーション例 – アプリケーションノート

医療技術:注射針

注射器のハブにおける鋼鉄針の接合は、高い引張強度が必要であり、そうでなければ使用中に針が抜ける危険性がある。 所望の接着強度を得るために、ポリエチレン製ハブはプラズマ中で前処理(活性化)される。 プラズマは気体なので、特にハブの内部も問題なく処理できる。

チップカード製造

チップカードのモジュールの接着は、カードの品質と耐用年数にとって決定的に重要である。 この値が低すぎると、例えば強い曲げ応力がかかった場合にモジュールがチップカードから外れ、カードが使用不能になる可能性がある。 これを防ぎ、ホットメルト接着の最適な接着を達成するために、モジュールは接着前にプラズマ中で活性化される。

歯科医療技術

医療技術の分野では、機能と耐用年数の面での品質要求が極めて高い。 繰り返される滅菌処理は、特に素材に悪影響を及ぼす。 特に高温蒸気滅菌は、ポリマー表面の劣化につながる。 接着剤と塗装は特に影響を受け、高温スチーム処理を繰り返すと接着強度が低下し、重要な機能が失われる。 プラズマ処理の目的は、ポリマー加工品と接着剤またはラッカーとの間の接着性を著しく高めることである。

ボアホール洗浄

構造化フィルムは、例えばインクジェットプリンターのカートリッジの製造に使われている。 カプトン™(ポリイミド)などのフィルムに必要な穴をレーザーで開ける。 その結果、灰化生成物が穴の周囲に黒い被膜として堆積し、その後の加工工程に破壊的な影響を及ぼす。 プラズマ処理の目的は、このコーティングを除去することである。

自動車電装品:イグニッションコイル製造

自動車分野では、機能と耐用年数に関する品質要求が非常に高い。 その一例がイグニッションコイルで、ガソリンエンジンを作動させるために(立方体や棒状で)使用される。 イグニッション・コイルは、長寿命を保証するため、湿気と接触してはならない。

リードフレーム編集

ボンディングワイヤーをリードフレームに十分に接着させるには、表面の清浄度が重要である。 最適な接着特性と最高の接合品質は、ボンドパッドに残留する有機物に関して高い純度が保証されている場合にのみ達成されます。 この純度は、低圧プラズマで処理することで達成できる。 プラズマの移動度が高いため、マガジンのリードフレームは完全にクリーニングされる。

インジケーターバルブのプラズマ洗浄

インジケーターバルブは今日でも自動車産業で使用されている。 インジケーターのレンズは経済的、視覚的な理由から無色であることが多いため、これらは塗装されていることが多い。 電球は製造後、浸漬塗装される。 塗装の耐用年数は、塗料と下地との密着性に左右される。 汚染はわずか数μg/cm2だが、密着性を著しく低下させる。 数時間使い続けただけで、塗装が剥がれてしまうこともある。

電気工学:高品質コンデンサー

ここで説明するコンデンサは、(アルミニウムや亜鉛などで)金属化されたポリマーフィルムから成り、このフィルムは巻き取られ、最終形状にプレスされる。 その後、アルミニウム粉末を溶かしてワイヤーを端面に固定し、コンデンサーをプラスチック・キャップで封止する。 アルミニウム粉末の接着性は不純物によって損なわれる。 プラズマプロセスを使用することで、これらが除去され、接着の問題が解消される。

フォトレジストの剥離

フォトレジスト層の除去は、マイクロエレクトロニクス部品の製造において頻繁に発生する工程である。 等方性剥離プロセスは、いわゆるプラズマダメージを引き起こすことなく有機層を除去することを可能にする。 PINKは低圧プラズマ表面処理分野で豊富な経験を持ち、カスタマイズされた塗装除去システムも提供しています。

プリント基板箔のホールエッチング

フィルムは今日、さまざまな技術分野で使用されている。 興味深い応用分野のひとつが、高品質の素材を使ったプリント基板の製造だ。 箔はまずエンボス加工で構造化され、次にメタライズ加工が施される。 スルーホールめっきを可能にするには、箔に穴を開けなければならない。